الخشب المستخدم في بناء السفن. وفي هذا الموضوع سنتعرف على أنواع الأخشاب المستخدمة في بناء السفن وكيفية بناء السفن بالتفصيل في هذا المقال.

بناء السفن

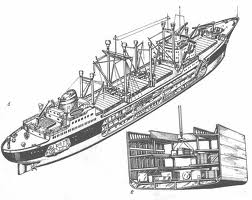

يشير بناء السفن إلى عملية تصنيع وبناء السفن. عادة ما يتم البناء والتصنيع في منشأة خاصة تسمى حوض بناء السفن أو حوض بناء السفن. يشار إلى صناعة وإصلاح السفن التجارية والعسكرية باسم “القطاع البحري”. تصنيع القوارب هو نشاط ذو صلة يسمى بناء القوارب. تفكيك السفن يسمى تكسير السفن.

تطوير بناء السفن

تطورت صناعة بناء السفن بشكل ملحوظ بعد اختراع المحرك البخاري والمراحل اللاحقة، حيث اكتشف الإنسان مصادر الطاقة مثل الفحم والنفط. وقد تسارع تطور قطاع النقل البحري بسبب المزايا التي يتمتع بها هذا النوع من النقل، حيث يعتبر النقل البحري من أرخص وسائل النقل، بالإضافة إلى قدرته على حمل الأحجام الكبيرة. كميات كبيرة من البضائع أو أي سلعة أخرى. واستمرت صناعة السفن من الخشب، كالخيزران والخيزران، حتى أواخر القرن التاسع عشر، حيث تم استبدال الخشب بالحديد وزاد حجم التصنيع، مما أدى إلى ظهور شركات متخصصة في تنظيم خطوط الشحن عبر المحيطات. وأصبحت بعض السفن متخصصة في نقل البضائع، والبعض الآخر ينقل الركاب. وزادت سرعة هذه السفن من 20 عقدة في الساعة إلى 40 عقدة في الساعة.

تطورت صناعة بناء السفن بشكل ملحوظ بعد اختراع المحرك البخاري والمراحل اللاحقة، حيث اكتشف الإنسان مصادر الطاقة مثل الفحم والنفط. وقد تسارع تطور قطاع النقل البحري بسبب المزايا التي يتمتع بها هذا النوع من النقل، حيث يعتبر النقل البحري من أرخص وسائل النقل، بالإضافة إلى قدرته على حمل الأحجام الكبيرة. كميات كبيرة من البضائع أو أي سلعة أخرى. واستمرت صناعة السفن من الخشب، كالخيزران والخيزران، حتى أواخر القرن التاسع عشر، حيث تم استبدال الخشب بالحديد وزاد حجم التصنيع، مما أدى إلى ظهور شركات متخصصة في تنظيم خطوط الشحن عبر المحيطات. وأصبحت بعض السفن متخصصة في نقل البضائع، والبعض الآخر ينقل الركاب. وزادت سرعة هذه السفن من 20 عقدة في الساعة إلى 40 عقدة في الساعة.

حوض بناء السفن

حوض بناء السفن هو المكان الذي يتم فيه تصنيع السفن بمختلف أنواعها وأحجامها. من الشائع أن تكون أحواض بناء السفن قريبة من البحر لثلاثة أسباب، أولها سهولة إيصال المواد الخام اللازمة لتصنيعها، والثاني حتى يسهل إنزال السفينة في البحر بعد الانتهاء من تصنيعها والثالث أن تقوم الشركة المصنعة للسفينة بصيانة وإصلاح والإشراف على سلامتها لتوفير عنصر السلامة العامة.

عصور ما قبل التاريخ

تشير الأدلة الأثرية إلى أن البشر وصلوا إلى غينيا الجديدة منذ 60,000 سنة على الأقل، ربما عن طريق البحر من جنوب شرق آسيا خلال فترة العصر الجليدي عندما كان البحر أقل ومسافات أقصر بين الجزر (انظر تاريخ بابوا غينيا الجديدة). عبر أسلاف السكان الأصليين في أستراليا وغينيا الجديدة مضيق لومبوك بالقوارب منذ أكثر من 50 ألف عام.

بناء السفن الخشبية

صناعة السفن الخشبية التقليدية (صناعة السفن) من المهن الرجالية، ويطلق عليها اسم “القلابة”. ويدرك العالم العربي المساهمة في بناء القوارب الخشبية التقليدية، وبطريقة مختلفة، إذ تختلف أحجام وأشكال هذه السفن باختلاف الأغراض، ومن بينها عرفت باسم: (الجالبوت). ، البومة، السنبوك، البقرة، البتيل، الشوعي، المشوح، الحوري، الشهوف، البغلة، السماعة، .. الخ). وهذا ما جعل شعب الإمارات العربية وشعوب الخليج العربي يتفوقون في هذه المهنة منذ القدم ومنذ طفولتهم المبكرة. واشتهر المحترفون في هذه المهنة، وكثر ذكرهم لأنهم تخصصوا وتعلموا هذه المهنة. وظهر منهم أمهر الجلاليف الذين برعوا في مهنتهم، لاعتمادهم وحاجتهم لاستخدام هذه السفن في الصعود. البحر في أسفارهم التجارية الطويلة والبعيدة، وفي ممارسة مهنهم البحرية المختلفة التي كانت مصدر رزقهم الأساسي (صيد الأسماك، الغوص على اللؤلؤ، السفر… والرحلات التجارية). كما أنهم استطاعوا بسفنهم الكبيرة، ومن خلال الرحلات البحرية إلى موانئ الدول المجاورة، وحتى إلى الدول الأخرى، السفر والنقل والتجارة. وكانوا ينقلون البهارات والتمور وغيرها من المواد من بلاد بعيدة ومتفرقة، وتفوقوا وتفوقوا في الملاحة البحرية. ولذلك فإن للسفن الخشبية التقليدية استخدامات عديدة: بعضها كان يستخدم للغوص على اللؤلؤ، وبعضها كان عبارة عن سفن وقوارب تستخدم لصيد الأسماك. كما تم استخدام سفن أخرى للنقل والسفر، وكانت هذه السفن تختلف عن بعضها البعض في الحجم والتصميم ومستوى الارتفاع وحجم الحمولة ومعدل السرعة أيضًا. والشخص الذي يصنع السفن يسمى “جلاف، جلاف”. يتم استيراد أخشاب بناء السفن من الهند، وأهمها خشب الساج (ساي)، نظراً لقوة هذا الخشب وصلابته، بالإضافة إلى مقاومته للمياه المالحة ومدة صلاحيته الطويلة. علماً أن السفن جميعها تم تصنيعها وبناؤها يدوياً، باستخدام بعض معدات النجارة البسيطة فقط، ويختلف عدد العمال الذين يقومون بتصنيعها حسب صغر أو كبر حجم السفينة والمهمة التي ستؤديها. “الوشارة” هي عملية بناء وتصنيع السفن.

صناعة بناء السفن

تعتبر صناعة السفن وقوارب الصيد من أهم الصناعات في المناطق الساحلية وخاصة في كفر الشيخ حيث يوجد عدد كبير من الورش التي تقوم بتصنيع القوارب بمقاسات مختلفة تتراوح أطوالها من 12 متر إلى 32 متر ، ويختلف تصميم كل منها حسب حجمها. حجم ونوع الصيد. فمثلاً يجب أن يكون قارب “الشينشيلا” الذي يصطاد على عمق 5 أمتار تقريباً مرتفعاً، وهو من النوع الذي يعمل في البحر حتى نهاية الماء. ويمكنها البقاء في البحر لمدة ثلاثين يومًا، وتبلغ حمولتها حوالي 100 طن، ويعمل عليها 50 صيادًا.

تصميم السفينة

يقول أحمد رجب – صاحب ورشة – إن بداية صناعة المركب هي أن الرسام يصممه على الخشب، ثم يقطع الخشب حسب الرسم ويفصل الحديد بنفس شكل الخشب. يتم قطع الحديد باستخدام “لمبة” – أنبوب غاز وأنبوب هواء – يستخدم في قطع الحديد تمامًا كما يتم استخدام المنشار. عند قطع الخشب، يتم تجميعه بعد ذلك بمجرد الانتهاء من أساس المركب، وعادة ما يستغرق تصنيع المركب الكبير عامًا. ويضيف علي فتحي -أحد العاملين في ورشة برج مغيزل- أن كل ورشة يمكنها إنتاج 10 مراكب سنويا حسب الطلب الخارجي وإقبال سوق الصيد داخليا. يتم تصنيع المراكب الخشبية من أشجار الكافور والسنط واللبخ والتوت التي يتم شراؤها من المناطق الريفية في محافظتي المنوفية والغربية. البحيرة والدقهلية. وأفضلها الأشجار القديمة التي يزيد عمرها عن مائة عام، والأشجار الملتوية أغلى ثمناً، لأن الطلب عليها أكبر.

قوارب حديدية

أما ثروت عرفة، وهو لحام، فيقول إن الحديد هو الأفضل في بناء السفن لأنه يحتاج إلى إصلاح واحد فقط في العام، على عكس الخشب الذي يحتاج إلى إصلاحين كل عام. وعن مصدر الحديد المستخدم في المراكب يقول: يتم شراؤه من خردة الحديد من بعض المراكب التي انتهت صلاحيتها، أو من خزانات النفط، ويوجد الحديد المصري ولكن المستورد أفضل. أما النوع الجيد من الحديد المصري فسعره مرتفع يصل إلى 6 آلاف جنيه للطن، ويتم تصنيعه بكميات كبيرة. عالية، ولذلك فإن طلباته -من هذا النوع عالي الكثافة- يجب أن تكون كبيرة، بحيث لا تقل عن 100 طن، وهو ما يتجاوز قدرة أي ورشة. الأنواع المستخدمة في هذه الصناعة كما كان الحال في السابق، ولا يتجاوز سعر الطن منه 350 – 400 جنيه. سعر المركب بطول 24 متر لا يقل عن 700 ألف جنيه. أما أكبر قارب فقد صنعه محمود الطرابيلي من الخشب. ويبلغ طولها 34 مترًا، وعرضها 9.5 مترًا، وتبلغ قوتها 1150 حصانًا، للصيد في أعالي البحار، ويبلغ سعرها مليون جنيه إسترليني.

القوارب السياحية

ويقول مصطفى علي – ميكانيكي سفن – إن هذه الصناعة لا تقتصر على مراكب الصيد فقط، حيث تقوم هذه الورش بتصنيع المراكب السياحية المستخدمة في الغردقة وشرم الشيخ والمراكب النيلية، وتقوم بعض الورش بتصنيعها. بل هناك ورش تقوم بتصدير هذه المراكب إلى المناطق السياحية وقبرص واليونان وتونس ويتم تحديد حجمها حسب الطلب، رغم أن أكبرها يبلغ طوله 30 مترا وعرضه 8 أمتار ويضم 9 كبائن، وال التصميم الرئيسي هو نفسه، ولكن الفرق هو في الإمكانيات والتجهيزات، وتصميم الجزء العلوي من القارب، ولا يوجد فرق بين القوارب السياحية أو قوارب الصيد إلا في المفروشات والتجهيزات، وأما أجهزة الملاحة ، هم نفس الشيء.

الأزمات والمشاكل

يقول الرئيس سالم محمد: رغم أن هذه الصناعة توفر العمل لآلاف الحرفيين المهرة وتمثل علامة مهمة للمجتمعات الساحلية وتدر دخلاً بالعملة الصعبة من خلال التصدير، إلا أن كل ورشة يمكنها تصنيع ما لا يقل عن 10 قوارب سنويًا، وكان هذا هو الحال في نهاية العام التسعينات لكن العدد انخفض إلى أقل من 40% تقريبا مما تم إنتاجه لأسباب منها تراجع طلبنا على تصنيع القوارب الجديدة بنسبة لا تقل عن 70% نتيجة تراجع الصيد في أعالي البحار وفي أمام ال سواحل إريتريا والصومال واليمن وليبيا، وصعوبة الحصول على تصاريح الصيد، وإصدار قرارات بوقف الصيد داخليا في البحيرات وعلى سواحل مصر لفترات طويلة من كل عام.